銘板各種製作

真空浸炭装置

真空浸炭装置は、金属部品の表面硬化を目的とした熱処理技術に使われる設備です。この方法では、特に鉄や鋼の部品を対象として、真空状態の中で高温に加熱しながら、炭素を金属の表面に浸透させます。このプロセスにより、部品の表面に硬い層が形成され、内部は柔軟性を保ちながらも耐摩耗性や耐疲労性が向上します。

真空浸炭のプロセスは、主に以下のステップで構成されます。

前処理:部品の表面を清潔にし、必要に応じて前処理を施します。

真空状態の作成:部品を真空炉内に入れ、空気を抜いて真空状態を作り出します。

加熱:部品を所定の温度まで加熱します。この温度は、炭素が金属表面に浸透しやすくなる範囲で設定されます。

炭素の供給:加熱された部品の周囲に炭素を含むガス(例:メタンガス)を供給します。炭素が分解して金属表面に吸着し、さらに内部へ浸透していきます。

冷却:所定の時間、炭素の浸透を続けた後、部品を冷却します。冷却方法には急速冷却(焼入れ)と徐冷があり、材料の特性や求められる性能に応じて選択されます。

真空浸炭処理は、航空宇宙、自動車、精密機械など、高い耐久性や特定の機械的性質が要求される分野で広く利用されています。真空状態で行われるため、酸化や他の不純物による汚染が少なく、非常にクリーンな表面処理が可能です。また、炭素の浸透深度や硬化層の厚みを精密に制御できるため、部品の性能を高いレベルで一貫して提供することができます。

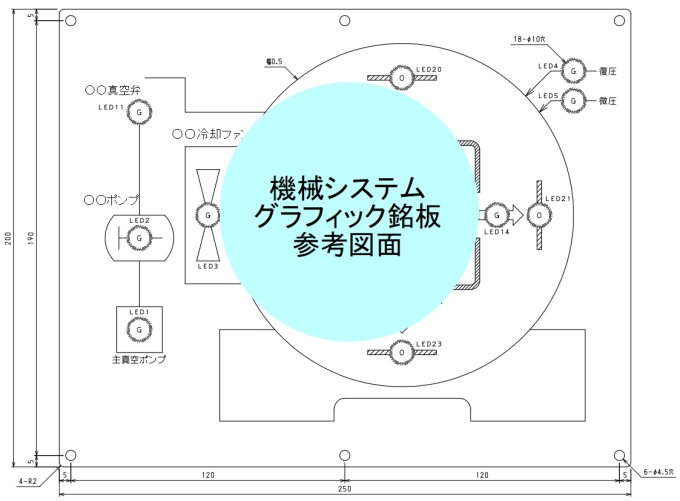

機械システムのグラフィック銘板参考図

|

| <トップページへ> |

高速モータベンチ

高速モータベンチは、高速で動作するモーターの性能や特性を試験、測定するための装置や設備を指します。これには、モーターの回転速度、トルク、効率、温度上昇、振動、ノイズなど多岐にわたるパラメーターが含まれることがあります。特に、電動工具、家電製品、自動車産業、航空宇宙産業など、高速モーターを使用する分野で重要視されています。高速モータベンチは、製品開発の初期段階でモーターの性能を最適化するため、または製品の品質保証のために使用されることが多いです。

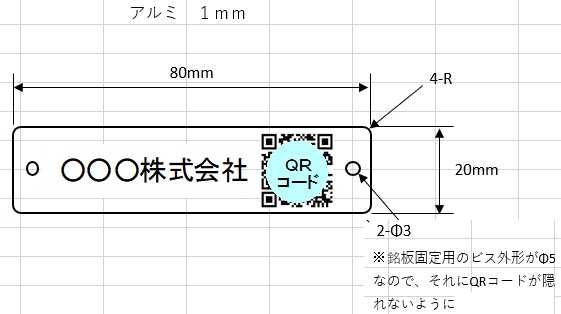

| 装置に取り付けるQRコード銘板参考図

|

| <トップページへ> |

屋外タンク貯蔵所

屋外タンク貯蔵所は、化学薬品、石油製品、ガスなど様々な液体やガスを貯蔵するための施設で、安全な運用と環境保護のために定期的な検査が必要です。検査にはいくつかの重要な点があります:

構造と材料の検査:タンクや関連設備の構造的な健全性、耐久性、材料の腐食状態などを確認します。

漏洩検出検査:タンクや配管からの漏洩がないかを検出するために、特定の検査方法を使用します。これには、超音波検査、圧力検査、視覚的検査などが含まれます。

安全設備の確認:過圧防止装置、緊急遮断装置、火災検知器などの安全設備が正しく機能しているかを検証します。

環境保護対策の確認:タンク周辺の二次的な漏洩対策(例:防漏堤)や環境汚染を防ぐための設備が適切に整っているかを確認します。

これらの検査は、専門の技術者や検査機関によって実施され、法律や業界の標準に基づいています。検査の頻度や具体的な要件は、貯蔵される物質の種類、タンクの容量、所在地の規制などによって異なります。

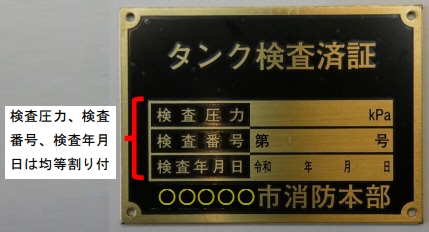

| タンク検査済証の真鍮銘板参考例

|

| <トップページへ> |

リークテスト装置

リークテスト装置、製品や包装、システムなどが適切に密閉されているかどうかを検査するために使用される機器です。これは、不要な漏れや気体の逃げることを防ぎ、製品の品質や安全性を保証するために重要です。様々な産業で使用されており、自動車、航空宇宙、医療機器、食品包装など、幅広い分野で見られます。

リークテスト装置にはいくつかの異なるタイプがあり、それぞれ異なる検出方法を使用しています。主な方法には、以下のようなものがあります:

圧力変化法(Pressure Decay Method):テスト対象に圧力を加えた後、時間経過と共に圧力がどの程度減少するかを測定します。圧力の減少は、漏れが存在することを示します。

バブルテスト法(Bubble Test Method):テスト対象を水中に沈め、圧力を加えた状態で気泡が発生するかどうかを観察します。気泡の発生は漏れの存在を示します。

ヘリウム検出法(Helium Leak Detection):非常に高い感度で微小な漏れも検出可能な方法で、ヘリウムをトレーサーガスとして使用します。テスト対象にヘリウムを充填し、外部のセンサーでヘリウムが検出されるかどうかを確認します。

超音波検出法(Ultrasonic Leak Detection):漏れ箇所から発生する超音波(人間の耳には聞こえない高い周波数の音)を検出する方法です。特に空気やガスの漏れを検出するのに適しています。

リークテスト装置の選択は、テストする製品の種類、漏れの許容レベル、テストの精度要求など、多くの要因に基づいて行われます。適切な検出方法を選択することで、製品の信頼性と安全性を向上させることができます。

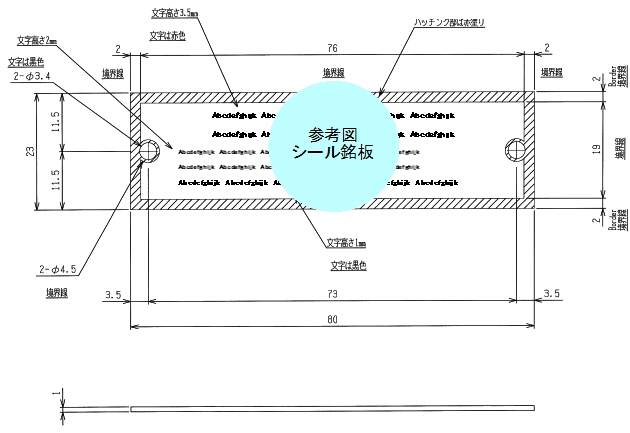

機械装置に取り付けるシール銘板参考図

|

| <トップページへ> |

通信ケーブル幹線

通信ケーブル幹線、広範囲な通信ネットワークの基盤となる主要な通信ケーブルのことを指します。この幹線は、都市、地域、あるいは国を結びつけ、高速で大容量のデータ転送を可能にするために使用されます。通信ケーブル幹線には様々な種類があり、光ファイバーケーブル、同軸ケーブル、海底ケーブルなどが含まれます。特に光ファイバーケーブルは、その高速転送能力と信号の減衰が少ない特性から、現代の通信インフラで広く利用されています。

通信ケーブル幹線の設置と維持は、通信会社や政府機関によって行われ、情報の流れを支える重要な役割を果たしています。これらのケーブルは、インターネット、電話、テレビ放送などのサービスを支えるために不可欠であり、社会の情報通信技術(ICT)基盤の中心的な部分を構成しています。

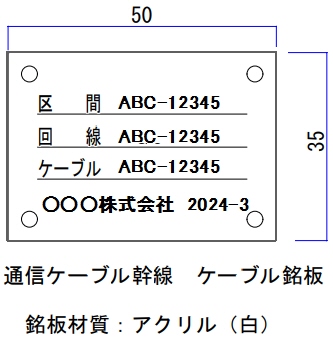

| 通信ケーブル銘板の参考図

|

| <トップページへ> |

物流機器

物品の保管や輸送を効率的に行うために使用される機器の物流機器、これには、倉庫内での商品の移動、整理、保管を助けるための機器や、商品を配送先まで運ぶための輸送機器などが含まれます。物流機器は物流の効率化、コスト削減、作業時間の短縮に貢献し、供給チェーン管理の重要な要素となっています。

物流機器には以下のようなものがあります:

フォークリフト:倉庫内での荷物の積み下ろしや移動に使われる。

コンベヤーシステム:製品を工場や倉庫内で自動的に移動させるために使用される。

パレット:商品を積み重ねて保管や輸送を効率的に行うためのプラットフォーム。

カート・台車:手押しで小荷物を移動させるのに使われる。

ソーティングシステム:荷物を宛先ごとに自動的に分類するシステム。

自動倉庫システム(ASRS:Automated Storage and Retrieval System):商品の保管と取り出しを自動化するシステム。

荷役機器:コンテナなどの大きな荷物を扱うための機器。

これらの機器は、倉庫の自動化、オンデマンド配送の実現、物流コストの削減、作業の安全性向上などに貢献しています。物流機器の選定や導入は、事業の規模や扱う商品の種類、保管や配送のニーズに応じて行われます。

物流機器の銘板参考図

|

| <トップページへ> |

航空機装備品

航空機装備品、航空機の運用、安全、およびメンテナンスに必要な様々な装置や部品のことを指します。これには、航空機の基本的な構造部分以外に、通信機器、ナビゲーションシステム、監視装置、救命具、緊急脱出装置など、航空機が安全に飛行し、目的地に到達するために必要なすべての機器が含まれます。

航空機装備品は大きく分けて以下のようなカテゴリーに分類されます:

- アビオニクス装備:航空電子機器を指し、航法装置、通信装置、レーダーシステムなどが含まれます。これらは、航空機の正確な位置を把握し、地上の管制塔や他の航空機との通信を可能にします。

- 飛行制御システム:操縦士が航空機の方向、高度、速度を制御するのに必要な機器やシステム。オートパイロットシステムもこのカテゴリーに含まれることがあります。

- エンジンおよび推進システム:航空機の動力を提供するエンジンや関連する燃料システムなど。

- 救命装備:緊急時に乗員や乗客の安全を確保するための装備。ライフジャケット、救命ボート、緊急脱出スライド、酸素マスクなどが含まれます。

- キャビン装備:乗客の快適性とサービスを提供するための機器。座席、照明、エンターテイメントシステムなどがこれに該当します。

航空機の種類や用途に応じて、これらの装備品の種類や配置が異なります。たとえば、商用旅客機、貨物機、軍用機、プライベートジェットなどがあり、それぞれに特有の装備要件があります。

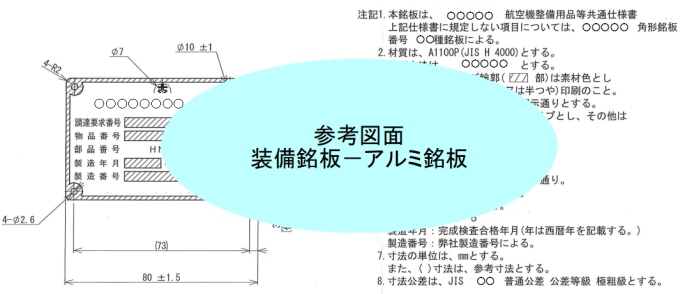

| 航空機装備品の銘板参考図

|

| <トップページへ> |

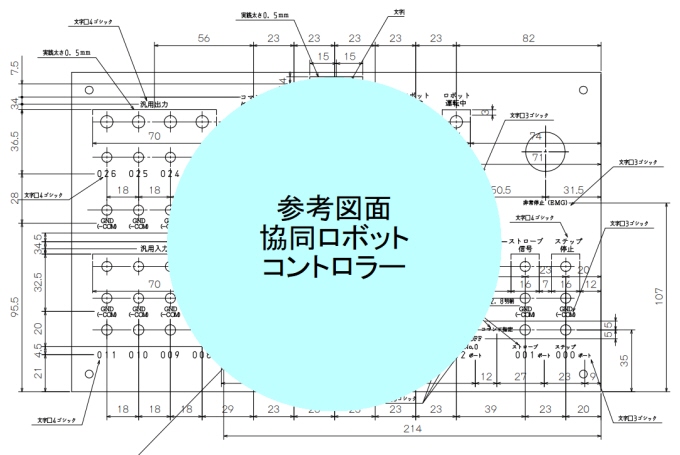

協働ロボットコントローラ

協働ロボット(コボット)コントローラは、人間とロボットが安全に共同作業を行うためのシステムの一部です。これらのコントローラは、ロボットの動きを正確に制御し、人間との間での物理的な相互作用を可能にする高度な技術と安全機能を備えています。ここでは協働ロボットコントローラの基本的な機能について説明します。

安全性

- 力とトルクの監視: コボットは、人間と接触する可能性があるため、力とトルクをリアルタイムで監視し、安全基準を超える接触が検出された場合には即座に停止します。

- 速度制御: 協働作業中、ロボットの動きは安全な速度で行われるように制御されます。

- 安全評価機能: コボットシステムは、国際的な安全基準に準拠していることが多く、定期的な安全評価を実施しています。

インタラクティブ性

- 直感的なプログラミング: コボットは、非専門家でも容易にプログラムできるように設計されています。グラフィカルインターフェースや手動ガイドを使用したプログラミングが可能です。

- ハンドガイド操作: ユーザーがロボットを物理的に動かしてタスクを教示することができます。これにより、プログラミングが簡単になります。

柔軟性

- タスクの再プログラミング: コボットは簡単に再プログラミングが可能であり、さまざまなタスクに迅速に対応できます。

- モジュラー設計: 多くのコボットシステムは、異なる種類のエンドエフェクターやセンサーを装着できるモジュラー設計を採用しています。

通信

- ネットワーク接続: インターネットや企業内ネットワークへの接続をサポートし、遠隔監視や制御、データ収集が可能です。

- 外部デバイスとの連携: PLC(プログラマブルロジックコントローラ)や他の産業機器との連携が可能です。

これらの基本機能は、コボットが幅広い産業での様々なアプリケーションに柔軟に対応できるようにしています。安全性、使いやすさ、柔軟性が、協働ロボットコントローラの設計の中心になっています。

|

| <トップページへ> |

振動ドリル

振動ドリルは、回転動作と振動動作を組み合わせて材料を穿つ工具です。一

モーターとギア: 振動ドリルの基本は、電動モーターが動力源となっています。このモーターは、ドリルビットを回転させるためのギアや駆動系に接続されています。回転速度は、使用する材料や穴のサイズに応じて調整可能です。

振動メカニズム: ドリルには、回転するだけでなく、前後に小刻みに振動する機能が備わっています。この振動は、通常、カム機構や偏心軸によって生成されます。モーターが回転すると、これらの部品がドリルチャック(ビットを保持する部分)を前後に振動させます。この振動が、ドリルビットが材料に打撃を与え、材料を細かく砕きながら穿進することを可能にします。

チャックとドリルビット: ドリルビットは、チャックによってドリルに固定されます。ビットは様々なサイズや形状があり、穿つ材料や穴のサイズによって選択します。振動ドリル用のビットは、硬い材料を効率的に穿てるように特別に設計されています。

コントロールスイッチ: ユーザーは、ドリルの回転速度や振動の強さを、ドリル上のスイッチやダイヤルを通じて調整することができます。また、多くの振動ドリルには、振動機能のオン/オフを切り替えるスイッチがあり、振動が必要ない場合は回転ドリルとして使用することもできます。

振動ドリルはその構造上、硬い材料に対して高い効率で穴を開けることができ、建設やリフォーム作業において重宝されています。

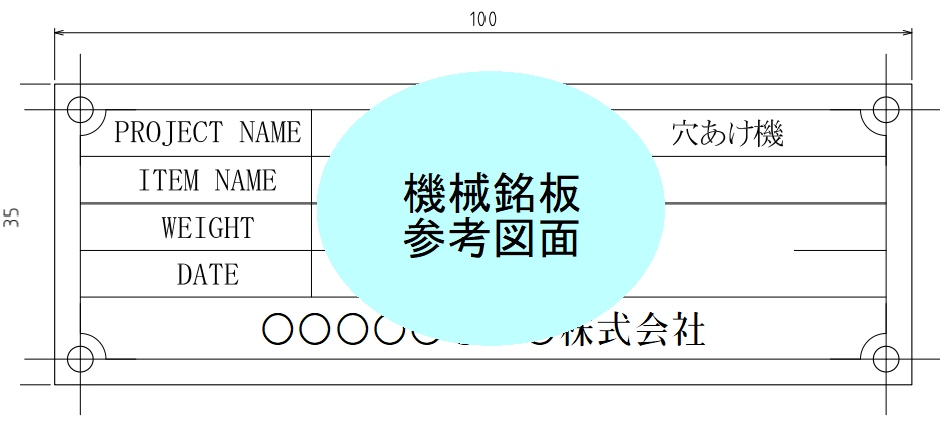

| 自動車工場で使用する穴あけ機の銘板参考図

|

| <トップページへ> |

自動組立生産ライ

自動組立生産ライン、製品を組み立てるための一連の作業工程が自動化された生産ラインのことです。この生産システムでは、人間の直接介入を最小限に抑え、機械、ロボット、その他の自動化技術を使用して部品の加工、組み立て、検査などの工程を連続的に実行します。

自動組立生産ラインの主な特徴は以下の通りです:

1,高効率:自動化されたプロセスは人手よりも速く、24時間連続稼働が可能です。これにより、生産能力と効率が大幅に向上します。

2,高品質:機械による精密な操作と一貫したプロセス管理により、製品の品質が向上し、不良品の発生率が低下します。

3,コスト削減:労働力コストの削減や、材料の無駄遣いを減らすことで、生産コストを下げることが可能です。

4,柔軟性:最新の自動化技術はプログラム変更によって異なる製品に対応できるため、生産ラインの柔軟性が向上します。

自動組立生産ラインは自動車産業をはじめとする製造業で広く採用されていますが、電子機器、食品、薬品など多岐にわたる産業でもその利用が拡がっています。導入には初期投資が必要ですが、長期的な利益として生産性の向上やコスト削減を実現します。

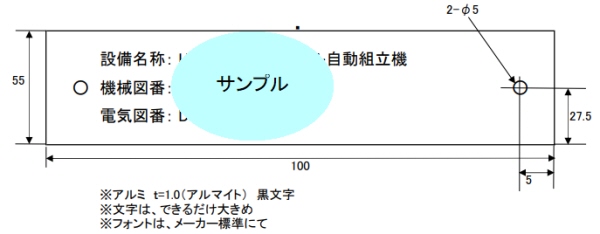

| 自動組立機の銘板参考図面

|

| <トップページへ> |